Une première mondiale

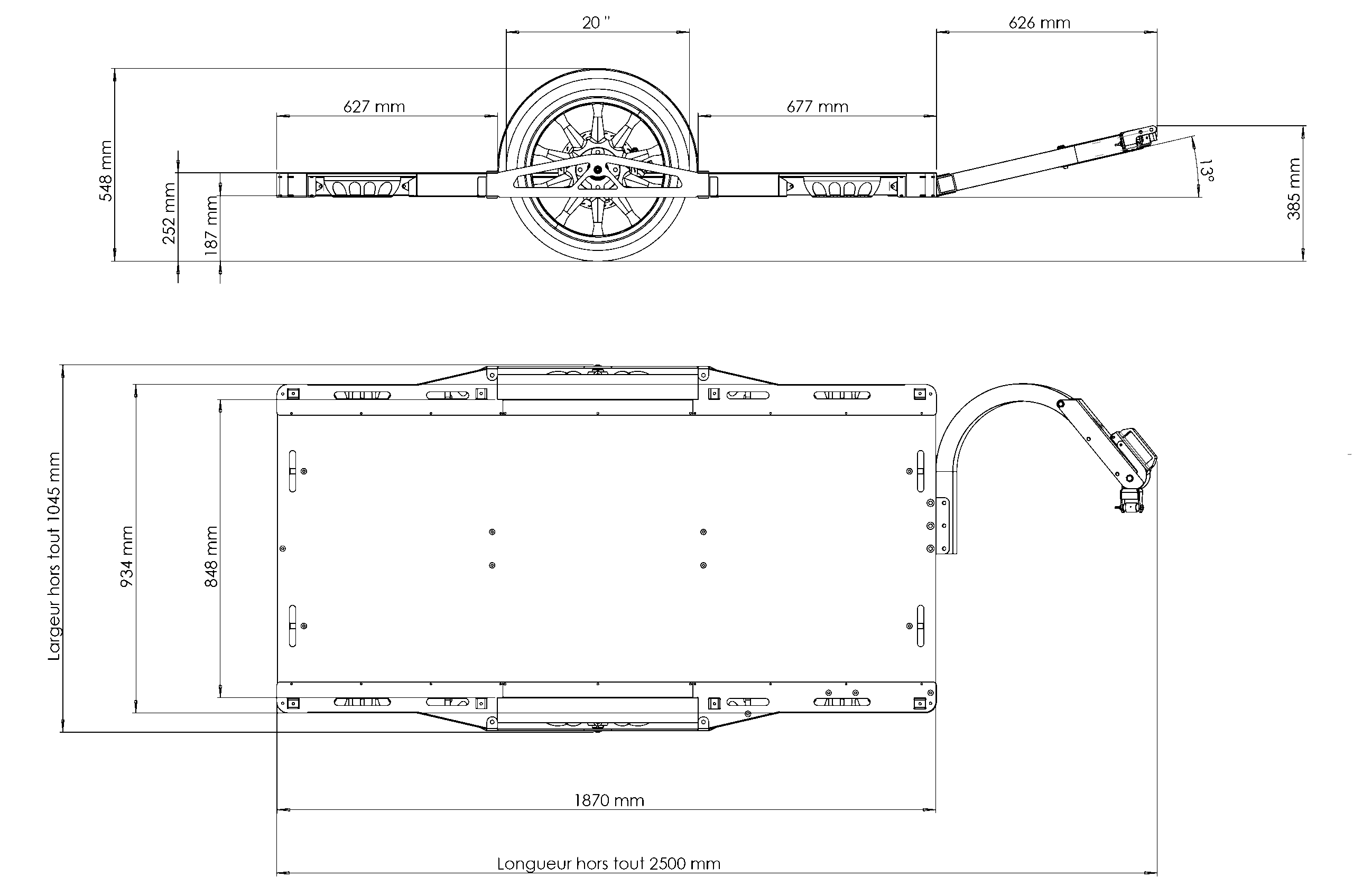

Il est temps de vous présenter la nouvelle venue, StrOngO, la première remorque mécanique auto freinée d’une surface utile de 185 x 85 cm et d’une charge utile de 300 kg.

La genèse du projet

En 2010, fabriquer une remorque vélo avec des freins était le cadet de nos soucis. Notre ambition d’origine était simple, faire la remorque la plus capacitaire possible nécessitant le moins d’entretien possible pour assurer nos livraisons, du colis au déménagement.

Pari réussi ! Mais difficile de faire évoluer un produit sans tout refondre..

Après de premières tentatives d’intégration du freinage dont certains de nos clients ont été les cobayes, la décision a été prise de repartir d’une feuille blanche.

Pour cela, nous avons fait évoluer notre ADN en créant un bureau d’études interne. Fort du soutien et des retours d’expérience de nos coopératives Toutenvélo et de fidèles clients, les contours de la remorque vélo StrOngO se sont précisés.

Ce projet a bénéficié d’un accompagnement d’ID4MOBILITY, de l’ADEME, de Breizh Fab de LEANO DESIGN et d’Emmanuel Pion (R comme réduire) pour l’écoconception.

Ses caractéristiques :

– Dimensions utiles L183 x l85cm

– Largeur hors tout : 104 cm

– Système de freinage à inertie

– Frein de parking

– Timon attelage FlexiModal

– Charge utile 300 kg

Notre démarche d’éco-conception

Acteur pionnier de la cyclologistique, nous contribuons depuis 2012 à décarboner la cyclomobilité professionnelle. En entamant le développement d’une nouvelle remorque, nous avions à cœur de faire en sorte que cette dernière génère le moins d’impact possible sur l’ensemble de son cycle de vie.

Accompagné par Breizh Fab, nous avons eu la chance de bénéficier d’un diagnostic éco-conception et d’une Analyse de cycle de vie comparative entre la remorque historique et un premier prototype. Ces analyses ont permis d’identifier nos priorités : limiter les impacts sur le changement climatique (émissions de CO2) en optimisant les quantités de ressources et en choisissant des matériaux plus écologiques.

La conception du nouveau châssis a ainsi permis de gagner 10 kg par rapport au premier prototype. Cela représente une diminution de 30% de l’impact CO2 par rapport au prototype.

L’enjeu de robustesse et l’esprit Lowtech sont conservés dans ce développement, en limitant au maximum l’obsolescence de certaines pièces d’usure comme le timon.

Cette démarche d’éco-conception est financée par l’ADEME dans le cadre de l’appel à projet « Étude d’éco-conception visant à améliorer la performance environnementale des produits ».